서 론

재료 및 방법

간이형 승용 동력운반차 설계방안

주요 기계요소 선정 방안

동력전달경로 분석

정적안전계수 분석

결과 및 고찰

간이형 승용 동력운반차 설계

주요 기계요소 선정 결과

동력전달경로 분석 결과

정적안전계수 분석 결과

결 론

서 론

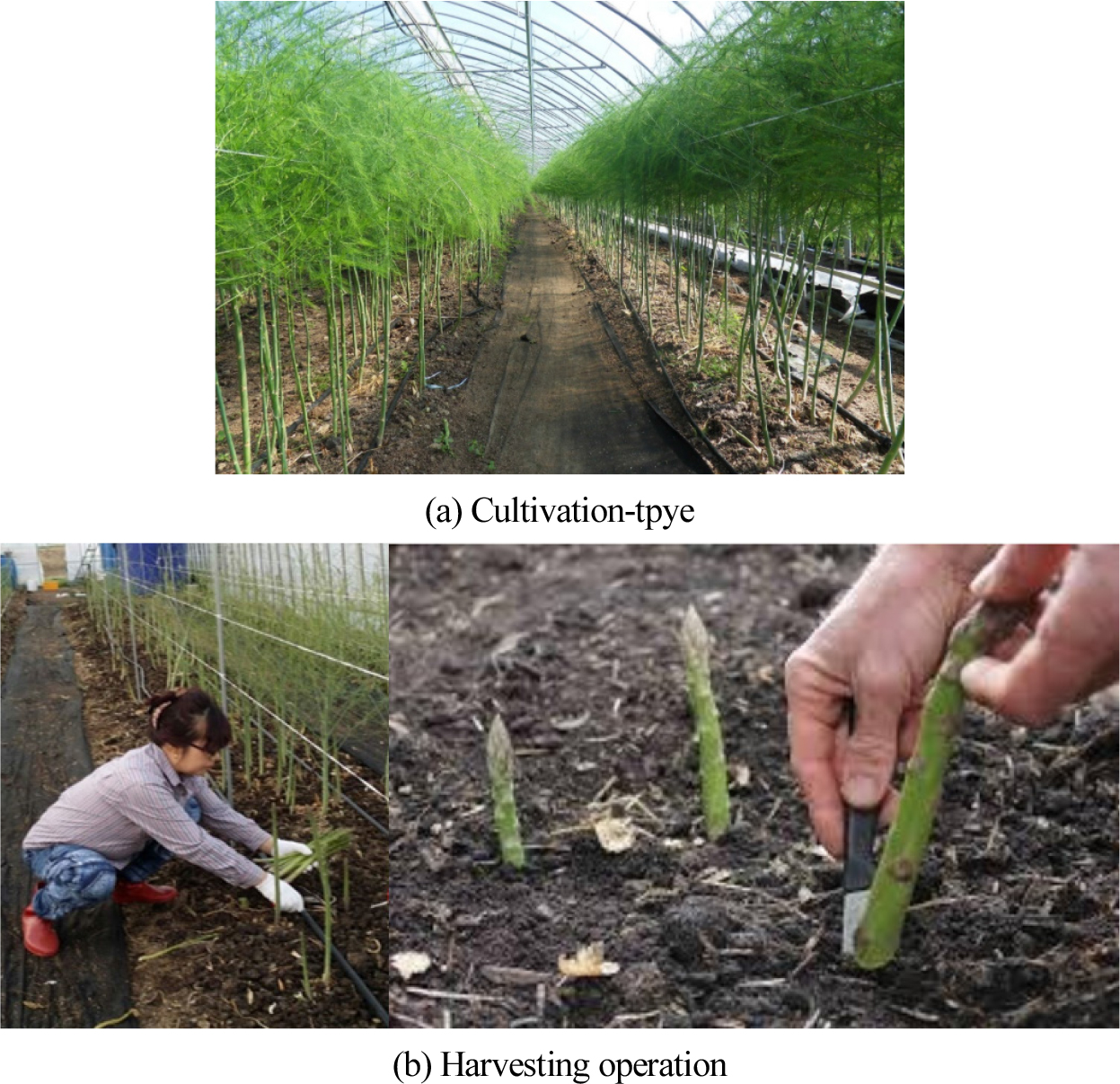

아스파라거스는 수명이 길고 토양에 대한 적응성이 높아 국내의 모든 지역에서 재배가 가능한 작물이다(Seong et al., 2006). 아스파라거스에는 루틴, 사포닌, 카페인산 등의 인체 건강에 유익한 기능성 성분과 약리 작용 효과 성분들이 다량 함유되어 있다는 사실이 알려지면서 소비량이 증가하는 추세이다(Zhang et al., 2016). 이에 따라, 아스파라거스의 재배면적은 2010년 기준 51.5 ha에서 2018년 기준 83.2 ha로 점진적으로 증가하고 있다(Kown et al., 2020).

아스파라거스는 호흡작용에 따른 발열이 높은 특징을 가지고 있다(Kader, 2002). 따라서, 수확작업 및 저장고로 운반하는 작업에 소모되는 시간을 최소화하는 것이 중요하다. 하지만, 국내 대부분의 아스파라거스 재배 농가에서는 수작업으로 수확 및 운반작업을 수행하므로 아스파라거스의 신선도 유지에 어려움을 겪고 있다(Hwang et al., 2017). 또한, 수확작업은 지면을 기준으로 10-20 mm 깊이에서 아스파라거스 순을 가위로 절단하는 방법이 주로 사용된다(RDA, 2019). 이에 따라, 작업자는 허리를 굽히는 불편한 자세를 반복적으로 수행해야 하므로 노동 부하가 크며, 이는 근골격계질환 등을 유발하는 원인이 된다(Jeong and Lee, 2009).

미국이나 유럽의 경우, 1985년도부터 아스파라거스 수확작업의 기계화율 제고를 위해 다수의 연구개발이 수행되었으며, 트랙터 부착형 작업기가 주로 상용화되었다(Haws, 1985; Haws 2016; Francois, 2002). 해당 국가에서 사용되는 아스파라거스 수확용 작업기는 줄기의 길이가 180-220 mm 정도의 높이로 생장하는 화이트 아스파라거스의 특성에 맞추어 개발되어 있다. 따라서, 줄기의 길이가 1,500 mm 까지 생장하는 그린 아스파라거스를 재배하는 국내에는 적합하지 않다. 우리나라와 재배품종의 특성이 비슷한 일본의 경우, 아스파라거스 수확작업에 사용되는 수동형 운반차와 전동가위 등이 개발되어 있지만, 국내 아스파라거스 재배양식과 달라 사용하기 부적합하다(Lee and Hong, 2017). 따라서, 아스파라거스 수확작업에 소모되는 노동력 및 노동부하를 감소시키기 위한 방안으로 국내 재배양식에 적합한 아스파라거스 전용 기계 개발이 시급한 실정이다.

본 연구에서는 아스파라거스 재배 농가를 대상으로 수확된 작물의 적재 및 운반작업에 사용 가능한 간이형 승용 동력운반차를 설계하였다. 본 연구의 결과로, 수확작업의 편의성을 높여 노동부하를 줄이고, 수확작업 시간을 단축하여 작업능률을 향상 시킬 수 있을 것으로 판단된다.

재료 및 방법

간이형 승용 동력운반차 설계방안

아스파라거스 재배양식 및 실제 작업 모습은 Fig. 1과 같다. 간이형 승용 동력운반차는 수확된 아스파라거스를 적재하고 저장고로 운반하는 작업에 사용된다. 작업자는 동력운반차에 탑승한 상태에서 아스파라거스를 수확한다. 아스파라거스의 절단 지점이 지면을 기준으로 10-20 mm 깊이인 점을 고려하여, 작업자가 수확작업 중에 허리를 굽히는 등의 불편한 동작을 최소화하는 방안이 고려되어야 한다. 따라서, 동력운반차의 목적상 다음 사항들을 고려하여 구성요소들을 선정해야 한다.

(1) 작업자의 노동부하를 감소하기 위해 차량의 자동주행이 가능해야 한다.

(2) 작업의 편의성을 위해 차량의 전진/후진 제어가 가능해야 한다.

(3) 수확작업 중 작업자의 허리 굽힘의 정도를 감소시키기 위해 의자의 높이를 최소화해야 한다.

(4) 수집된 아스파라거스를 운반하기 위해 두 개 이상의 수집함을 적재할 수 있어야 한다.

주요 기계요소 선정 방안

동력원

아스파라거스 재배가 주로 온실에서 수행되는 것을 고려하여 유해가스 배출이 없고 낮은 출력에도 일정한 토크를 유지할 수 있는 DC모터를 동력운반차의 동력원으로 선정하였다. DC모터의 정격출력은 요구되는 추진력과 주행속도를 고려하여 결정할 수 있다. 아스파라거스가 재배되는 온실의 재배환경은 평지이며, 동력운반차는 저속 및 등속으로 주행된다. 따라서, 등판저항력, 가속저항력, 공기저항력 및 견인저항력은 무시하였다. 추진력에는 구름저항력만 포함되며 식 (1)을 통해 결정할 수 있다(Kim, 2009).

Where, Thrust resistance, N

Rolling resistance coefficient

Weight of the power cart, kg

Gravitational acceleration, m/s2

요구조건을 만족하는 DC모터의 정격출력은 추진력과 주행속도를 고려하여 식 (2)를 통해 도출할 수 있다.

Where, Rated output of DC motor, W

Transporting velocity, m/s

스프로켓 및 체인 선정

스프로켓-체인은 기타 동력전달장치에 비해 동력전달효율이 우수하며 큰 출력을 큰 오차 없이 전달하는 특징이 있다 (Lee et al., 2018). 따라서 동력운반차의 동력전달장치로 스프로켓-체인을 선정하였다. DC모터의 출력축과 바퀴축의 입력축에 각각 스프로켓-1과 스프로켓-2를 설치하고 체인을 통해 동력을 전달할 수 있다. 스프로켓-1 및 스프로켓-2의 잇수는 감속비를 고려하여 결정된다. 체인의 링크수는 스프로켓 간의 축간거리, 각 스프로켓의 잇수 및 체인의 피치 등을 고려하여 식 (3)을 통해 결정할 수 있다(Tsubakimoto chain, 2013).

where, Number of chain link

Wheel space between sprocket-1 and sprocket-2, mm

Pitch of chain, mm

Teeth number of sprocket-1

Teeth number of sprocket-2

배터리 선정

동력운반차에 적용되는 배터리의 용량을 선정하기 위해서는 작업시간 및 DC모터를 구동하는데 소모되는 구동전류가 고려되어야 한다. 따라서, 배터리의 용량은 식 (4)를 통해 결정할 수 있다.

where, Capacity of battery, Wh

Consumed rated current per hour in DC motor, A

Rated voltage of DC motor, V

Operation time, s

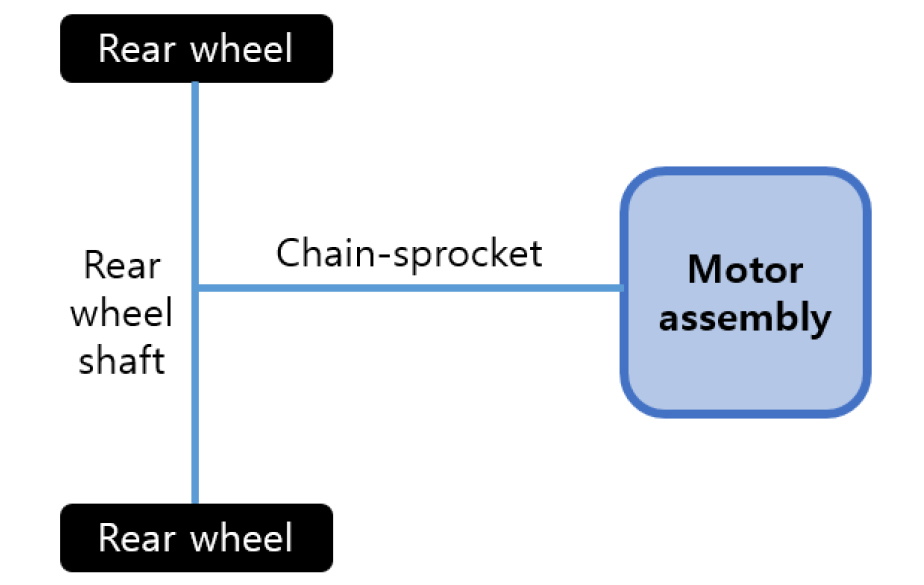

동력전달경로 분석

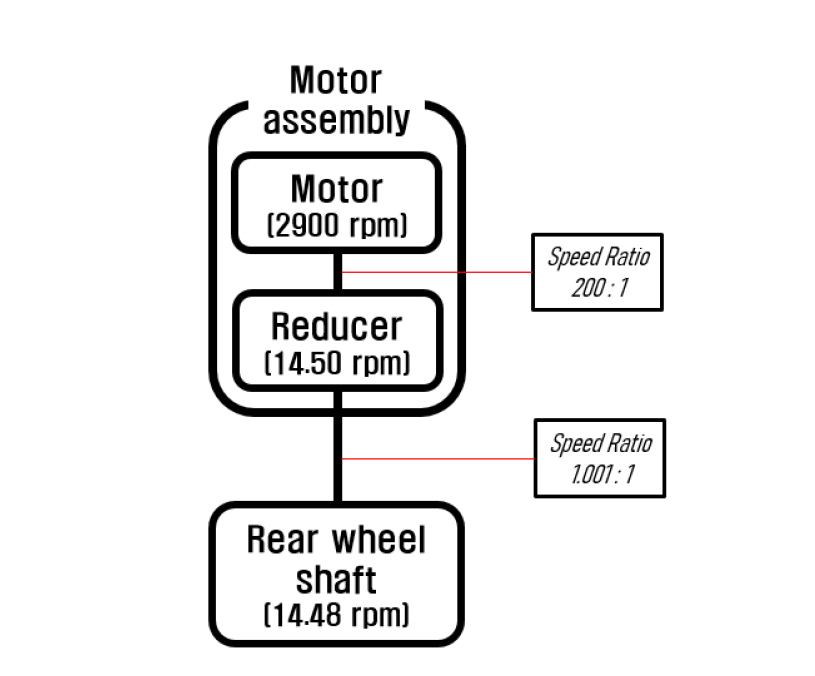

동력운반차의 동력전달경로를 분석하였다. 전체 동력전달장치 및 경로는 Fig. 2와 같다. 동력원인 DC모터의 출력은 체인-스프로켓을 통해 뒷바퀴축으로 전달된다. 동력전달경로의 정확한 분석을 위해 각 동력전달장치에서의 속도비를 도출하였다. DC모터 출력축의 회전속도에 따른 요소별 회전속도를 측정하여 각각의 동력전달장치의 속도비를 도출하였다. 측정 기구로는 타코미터(TESTO 470, TESTO, Lenzkirch, Germany)를 사용하였고 제원은 Table 1과 같다.

Table 1.

Specifications of the tachometer

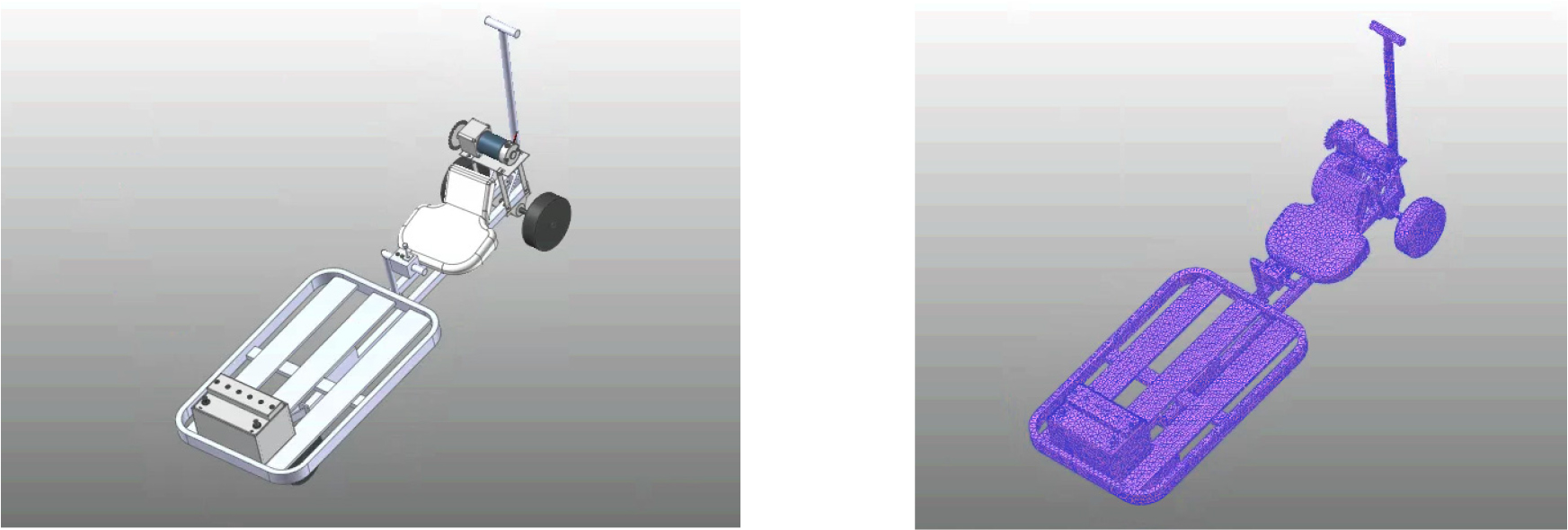

정적안전계수 분석

상용 구조해석 소프트웨어(Recurdyn V8R5, Functionbay, Korea)를 사용하여 작업자 및 적재물의 하중이 동력운반차에 가해졌을 때의 안전계수를 분석하였다. 상용 구조해석 소프트웨어는 구조물에 가해지는 하중과 안전계수를 도출하기 위한 연구에 이용되고 있다. 동력운반차의 차체 프레임은 중량 대비 강도가 높은 알루미늄(A6063-T5)재질로 구성되며(Hur and Shin, 2015), 정적 구조해석에 적용된 물성치는 Table 2와 같다. 응력해석을 위한 메쉬의 평균 크기 및 개수는 각각 20 mm 및 27,031개이며 메쉬의 형태는 삼면체을 적용하였다(Fig. 3). 이때, 메쉬의 Aspect Ratio와 Skewness값은 각각 3 및 45°이다. 상용 구조해석 소프트웨어를 이용한 응력해석과정에서 동력운반차에 가해지는 하중에 의해 발생되는 등가응력은 식 (5)를 통해 결정된다.

where, Equivalent stress, MPa

Normal stress at the x axis, MPa

Normal stress at the y axis, MPa

Normal stress at the z axis, MPa

Shear stress at the x-y plane, MPa

Shear stress at the y-z plane, MPa

Shear stress at the z-x plane, MPa

결과 및 고찰

간이형 승용 동력운반차 설계

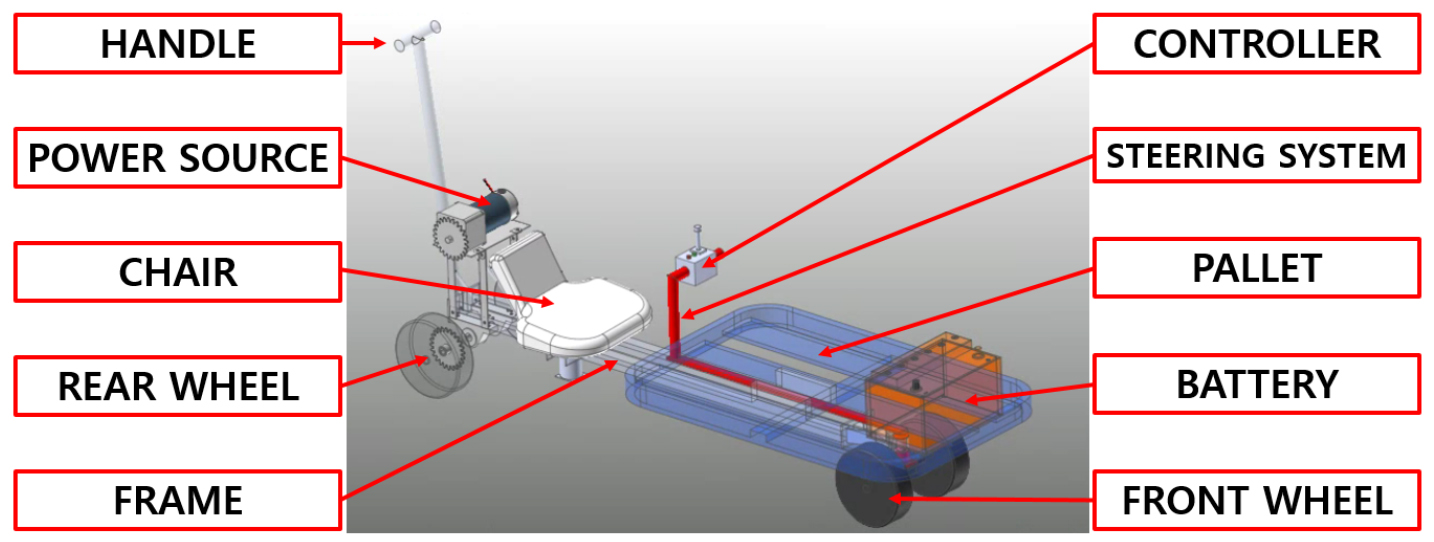

설계된 간이형 승용 동력운반차의 모습은 Fig. 4와 같다. 동력운반차의 주요 구성요소는 적재판, 컨트롤러, 조향장치, 전륜/후륜, 작업의자, 손잡이, 동력원 등이며 특징 및 기능은 다음과 같다. 또한, 주요 제원은 Table 3과 같다.

1) 적재판(Pallet): 수확된 아스파라거스가 적재되는 적재판의 길이(L)는 920 mm, 폭(W)은 570 mm이다. 농가에서 대표적으로 활용되는 수집함(콘티박스)를 최대 두 개까지 적재할 수 있다.

2) 컨트롤러(Controller): 전․후진 장치가 손잡이에 장착되어 있어 작업자가 수확작업 중에도 손쉽게 동력운반차를 작동할 수 있다.

3) 조향장치(Steering device): 수확 및 운반작업을 용이하도록 간이형 승용 동력운반차에 조향장치를 설계하였다. 조간거리가 좁은 아스파라거스 재배양식을 고려하여 조향각은 좌우 5°로 설정하였다.

4) 전륜/후륜(Front/rear wheel): 일반 고무타이어에 비해 허용 하중이 높아 내구성이 우수한 우레탄 바퀴를 동력운반차에 적용하였다. 전륜 바퀴는 조향장치에 의해 회전이 가능하다. 후륜 바퀴는 별도의 조향 없이 직선 주행만 가능하도록 제작하였다.

5) 작업의자(Chair): 작업의자의 높이는 지면으로부터 약 250 mm에 위치하도록 설정하여 작업자의 허리 굽힘 정도를 최소화할 수 있도록 설계하였다.

6) 손잡이(Handle): 무동력 상태에서도 동력운반차를 이동할 수 있도록 손잡이를 설치하였다.

7) 동력원(Power source): 동력운반차의 동력원으로 DC모터를 선정하였으며 출력축 회전방향을 제어할 수 있는 모델로 선정하였다.

Table 3.

Specifications of the power cart for asparagus harvesting

| Item | Specification |

| Length × Width × Height (mm) | 1,720 × 570 × 850 |

| Weight (N) | 196.2 |

| Rated loading weight (N) | 784.8 |

| Maximum traveling velocity (m/s) | 0.15 |

| Traveling hours (hr) | 5.14 |

주요 기계요소 선정 결과

동력원

아스파라거스 재배농가의 요구조건을 고려하여 동력운반차의 작업속도는 0.15 m/s로 설정하였다. DC모터 출력을 도출하기 위한 동력운반차의 무게는 작업자, 수확된 아스파라거스의 중량 및 차체의 무게 등을 고려하여 981 N으로 설정하였다. 이때, 작업자, 동력운반차, 수확된 아스파라거스의 무게는 각각 686.7 N, 196.2 N, 및 98.1 N로 가정하였다 (Do and Kim, 2017). 문헌조사를 통해 도출한 중력가속도, 구름저항계수는 각각 9.81 m/s2 및 0.35이다(Togami et al., 1996; Dipanjan, 2014). 선정된 바퀴의 반경은 0.10 m이다. 식 (1)을 통해 도출한 구름저항력은 343.35 N이다. 식 (2)를 통해 도출한 DC모터의 출력은 51.50 W로 나타났다. 이때, 모터의 효율이 65%인 점을 고려하면(SPG, 2020), 필요한 최소 정격출력은 79.23 W 이상이 요구된다. 따라서, 정격출력 80 W인 모터를 선정하였으며 제원은 Table 4와 같다. 선정된 동력원은 DC모터와 감속기 조립체이며, 감속기의 감속비는 200 : 1이다.

Table 4.

Specifications of the DC motor assembly

스프로켓 및 체인

선정된 스프로켓은 단열 스프로켓으로 감속비 및 안정성을 고려하여 잇수를 18개로 결정하였다. 작은 스프로켓과 큰 스프로켓 사이의 잇수비는 1:1이다. 체인의 피치는 12.70 mm이다. 따라서, 스프로켓 간의 축간거리는 식 (3)를 통해 300 mm로 결정하였으며 체인링크 수는 20개 이상의 조건을 만족한다. 운반차에 쓰인 체인링크의 개수는 총 66개이며 선정된 스프로켓에 대한 세부사항은 Table 5에서와 같다.

Table 5.

Specifications of the sprocket

| Item | Specifications |

| Model / Company / Nation | RS40-1B / Tsubaki / Japan |

| Bore diameter (mm) | 12.7 |

| Number of teeth | 18 |

배터리

수확작업 시 동력운반차의 가동시간은 평균 5시간으로 나타났다. 선정된 DC모터를 구동하는데 필요한 정격전류는 10.5 Ah이다. 따라서, 5시간을 작업하기 위해서는 최소 52.5 Ah의 배터리 용량이 필요하다. 일반적으로 작업시간 동안 작업차가 연속주행을 하는 것이 아니므로, 실질적인 작업차의 사용시간을 고려하여 정격전압 12 V의 54 Ah의 배터리를 선정했다. 선정된 배터리는 1회 충전 당 모터를 5.14시간을 사용할 수 있다. 선정된 배터리의 주요 제원은 Table 6과 같다.

Table 6.

Specifications of the battery

| Item | Specifications |

| Model / Company / Nation | GB60AL / Sebang / Korea |

| Voltage (V) | 12 |

| Capacity (Ah) | 54 |

| Length × Width × Height (mm) | 230 × 173 × 225 |

| Weight (N) | 154 |

동력전달경로 분석 결과

본 연구대상인 동력운반차의 동력전달경로를 분석하였다(Fig. 5). 작업차의 동력원은 2,900 rpm의 정격회전속도를 가지는 DC모터이며 200 : 1의 감속비를 가진 감속기에 의해 14.50 rpm으로 회전한다. 이후 동력은 체인-스프로켓을 거쳐 뒷바퀴축 및 뒷바퀴로 전달된다. DC모터 출력축과 뒷바퀴축 사이의 감속비는 1:1이다. 따라서, 뒷바퀴축 회전속도는 14.50 rpm이다. 분석된 동력전달경로의 타당성을 검증하기 위해 타코미터를 사용하여 뒷바퀴축의 회전속도를 측정한 결과 14.48 rpm으로 나타났다. 따라서, 설계 속도 대비 실제 속도는 큰 오차가 없는 것으로 나타났다.

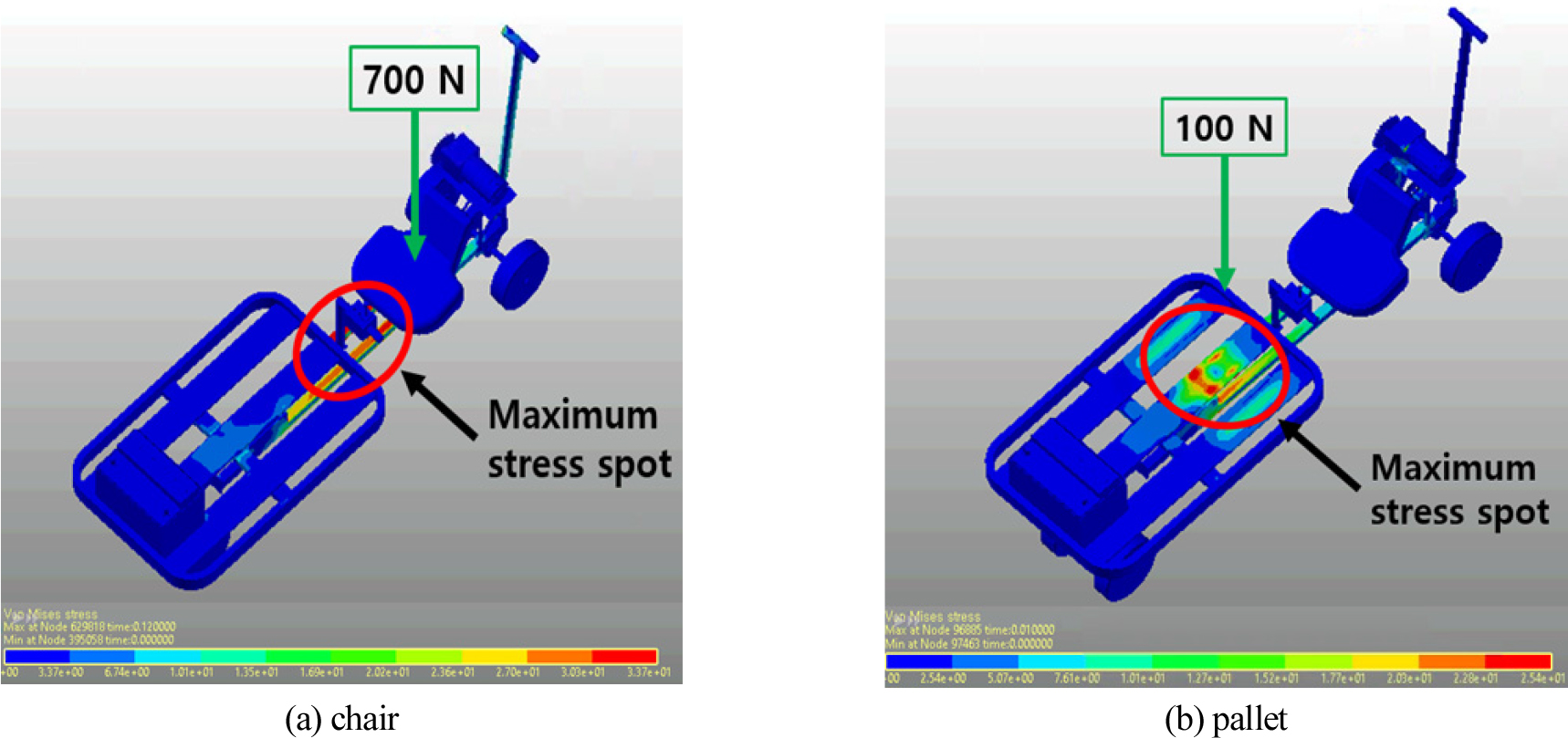

정적안전계수 분석 결과

Fig. 6은 상용 구조해석 소프트웨어를 활용하여 동력운반차의 작업의자 및 적재판에 작용하는 등가응력을 도출한 결과이다. 작업의자에는 작업자의 무게를 고려하여 약 700 N의 힘이 작용하도록 설정하였으며, 적재판에는 수확된 아스파라거스의 무게를 고려하여 약 100 N의 힘이 작용하도록 설정하였다. 작업의자에 700 N의 힘이 가해졌을 때, 작업의자를 지지하는 프레임 하단부에 33.72 MPa의 최대 등가응력이 발생하였다. 이때, 정하중에 의한 안전계수는 4.3으로 도출되었다. 적재판에 100 N의 힘이 가해졌을 때, 적재판을 지지하는 프레임의 하단부에 25.35 MPa의 최대 등가응력이 발생하였으며, 이에 따른 안전계수는 5.7로 도출되었다. 따라서, 동력운반차에 최대 적재중량이 실린 조건에서 응력에 대한 안전계수는 모두 2.0 이상을 만족하는 것으로 나타나 해당 구조는 안전하다고 판단된다.

결 론

본 연구에서는 국내 아스파라거스 재배 농가를 대상으로 수확된 작물의 적재 및 운반작업에 사용 가능한 간이형 승용 동력운반차를 설계하였으며, 이에 따른 간이형 승용 동력운반차의 특징은 아래와 같다.

1) 동력운반차의 주요 구성요소는 적재판, 컨트롤러, 조향장치, 전륜/후륜, 작업의자, 손잡이, 동력원이다.

2) 요구조건을 만족하는 동력운반차의 추진력은 343.35 N이고 효율을 고려한 DC모터의 출력은 79.23 W이며 최대 가용시간은 5.14 시간이다.

3) 동력전달경로 분석 결과, 실제 속도는 0.1516 m/s로 설계 속도 0.15 m/s와 큰 오차가 없는 것으로 나타났다.

4) 상용 구조해석 소프트웨어를 활용하여 정적안전계수를 분석한 결과, 작업의자와 적재판에 각각 700 N 및 100 N의 힘이 작용한다고 가정하였을 때, 작업의자를 지지하는 프레임 하단부 및 적재판을 지지하는 프레임의 하단부에 작용하는 등가응력은 각각 33.72 MPa 및 25.35 MPa로 나타났다. 이때의 안전계수는 각각 4.3 및 5.7로 나타났다.

따라서, 설계된 간이형 승용 동력운반차를 아스파라거스 재배농가에서 활용한다면 작업자의 노동부하 감소 및 작업효율을 향상시킬 수 있을 것으로 판단된다. 향후 연구로 동력운반차의 주행특성을 분석하기 위해 다양한 토양조건에서 필드시험이 수행되어야 할 것으로 판단된다.