서 론

차동 장치(Differential Device)는 차량이 선회할 때 좌우 휠에 회전 속도 차를 발생시켜 차량이 원활하게 선회할 수 있도록 하는 구동 장치이다. 차동 장치의 경우 일반적인 회전체 동력 부품과는 달리 좌, 우 휠의 차동비에 따른 불평등 하중이 빈번하게 발생하기 때문에 일반적으로 더 많은 손상이 발생한다(Park et al., 2019). 이에 Cho 등은 차동 기어를 모델링하고 해석 프로그램을 이용하여 차동 기어가 받는 응력을 분석하였다. 또한 기어가 받은 변형량을 분석함으로서 정밀한 형상 설계를 수행할 경우 기어의 피로 수명을 향상시킬 수 있음을 밝혔다(Cho et al., 2009). 또한 Jang 등은 차동 기어 해석을 통해 최대 응력과 변형률이 차동 사이드 기어(Differential side gear) 이의 피치원 부분에서 발생하는 것을 확인하였으며, 이를 참고하여 밸런싱 모듈(Balancing module) 장치에 대한 설계의 가능성을 제시하였다(Jang et al., 2019).

이렇듯 차동 장치 기어에 대한 연구를 통해 변형량, 응력 분석을 하여 수명 평가를 하는 연구는 다양한 관점에서 수행되어 왔다. 하지만 차동 기어에 대한 연구에서 차동 장치 케이스(Differential case)를 고려한 연구는 많지 않다. 트랙터의 차동 장치 케이스에 인가되는 하중에 의해 하우징 변형이 발생하고 이는 하우징 내부에 있는 기어의 미스얼라인먼트(Misalignment)에 영향을 미치게 된다. 기어의 미스얼라인먼트는 기어의 수명을 단축시키는 주요 원인이기 때문에 차동 장치 케이스에 대한 강도 평가를 통한 안전성 분석을 하는 연구는 반드시 수행되어야 한다. 이러한 연구를 통해 취약 부분에 대한 보강 또는 과설계 방지가 가능하다.

Jung 등은 궤도 차량 변속기 출력 하우징의 구조 건전성을 평가하기 위해 구조해석 및 실제 장비를 대상으로 진동 시험을 수행하여 얻어진 데이터를 기반으로 진동 해석을 수행하였다. 이를 통해 등가응력을 계산하고 안전율을 계산하였으며, 고유진동수와 진동 모드 형상을 확인하였다(Jung et al., 2015). Son 등은 기어 메쉬의 가진력에 의한 기어 박스 하우징의 진동을 감소시키기 위한 연구를 수행하였다. 모달 시험을 통해 확보한 데이터를 활용하여 하우징의 유한요소 모델(Finite element model)을 개발하였으며 이를 통해 수치해석을 진행하였으며, 토폴로지 최적화 기법을 활용한 기어박스 하우징의 형상 최적화를 수행하였다(Son et al., 2019). Park 등은 타워크레인 선회감속기용 캐리어에 대한 피로 해석을 통하여 캐리어의 피로 수명을 예측하였다. 해석을 통하여 피로 수명과 누적 손상률을 계산하였으며 이를 통해 캐리어의 설계 적정성을 판단하였다(Park et al., 2017). Kim 등은 철도차량의 감속기를 대상으로 철도의 운행 특성을 반영하는 피로해석을 수행하였다. 1차 감속기와 중간기어 저널의 작용력을 동역학해석을 통해 분석하였으며 이를 바탕으로 감속기의 응력해석, 작용 하중 분석을 통해 내구성 해석을 수행하였다. 이를 통해 철도차량을 저속으로 운행하거나 정지를 자주할 경우 감속기에 높은 평균 하중과 빈번한 하중진폭 횟수를 일으키게 되어, 보증수명보다 빨리 수명 저하를 초래하게 되는 것을 해석적으로 밝혔다(Kim et al., 2011). 이렇듯 기어 박스를 대상으로 해석 모델을 개발하고 분석하는 사례는 많으나 차동 장치 케이스를 대상으로 하는 사례는 없다. 특히 농용 트랙터의 경우 농작업을 수행할 때 차량을 급가속하거나 급정지하는 경우가 빈번한데, 이 때 차동 장치 케이스에는 제동 부하가 작용하게 되기 때문에 매우 큰 토크가 작용하게 되어 파손의 우려가 매우 크다.

본 연구에서는 트랙터 전차축 해석 모델을 이용하여 급정지 및 급출발 등 제동 부하가 작용할 때 차동 장치 케이스에 작용하는 하중을 도출하고자 한다. 또한 개발된 차동 장치 케이스 시뮬레이션 모델에 하중을 적용하여 강도 평가를 진행하고 설계 검토를 수행하고자 한다.

재료 및 방법

트랙터 전차축 시뮬레이션 모델

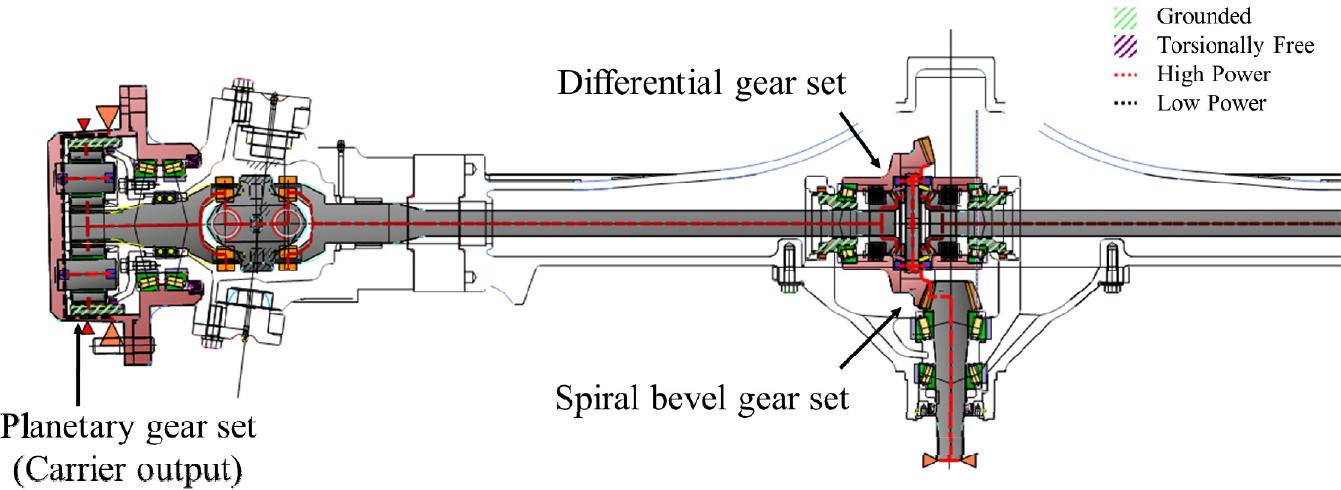

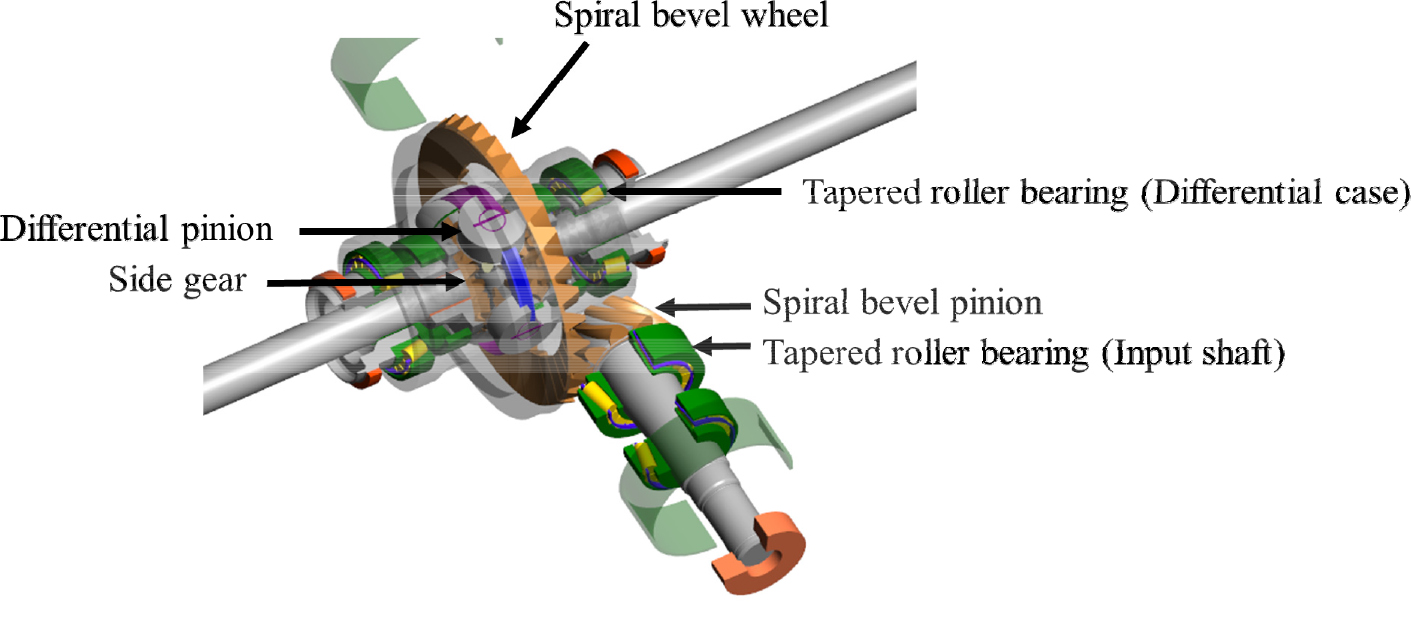

연구 대상 트랙터 전차축은 Fig. 1과 같이 스파이럴 베벨 기어 세트(Spiral Bevel Gear Set), 차동 기어 세트(Differential Gear Set), 2개의 유성 기어 세트(Planetary Gear Set)로 구성되어 있다. 트랙터 변속기로부터 취출된 동력은 스파이럴 베벨 기어 세트를 통해 입력되어 차동 기어 세트에 의해 양쪽으로 분배된다. 분배된 동력은 최종 감속부에 해당하는 유성 기어 세트의 선 기어(Sun Gear)에 전달되어 구동륜이 장착되는 유성 캐리어(Planetary Carrier)로 출력된다.

트랙터가 급 가속 혹은 급 정거 시, 차동 기어 케이스에 작용하는 하중은 차량 하중으로 인해 구동륜에 작용하는 수직 하중뿐만 아니라 기어 물림에 의해 전달되는 하중도 포함한다. 따라서 차동 기어 케이스의 구조적 검토를 위해서는 전차축 하우징과 같은 지지 구조물과 기어 물림을 함께 고려할 수 있는 해석 모델이 요구된다.

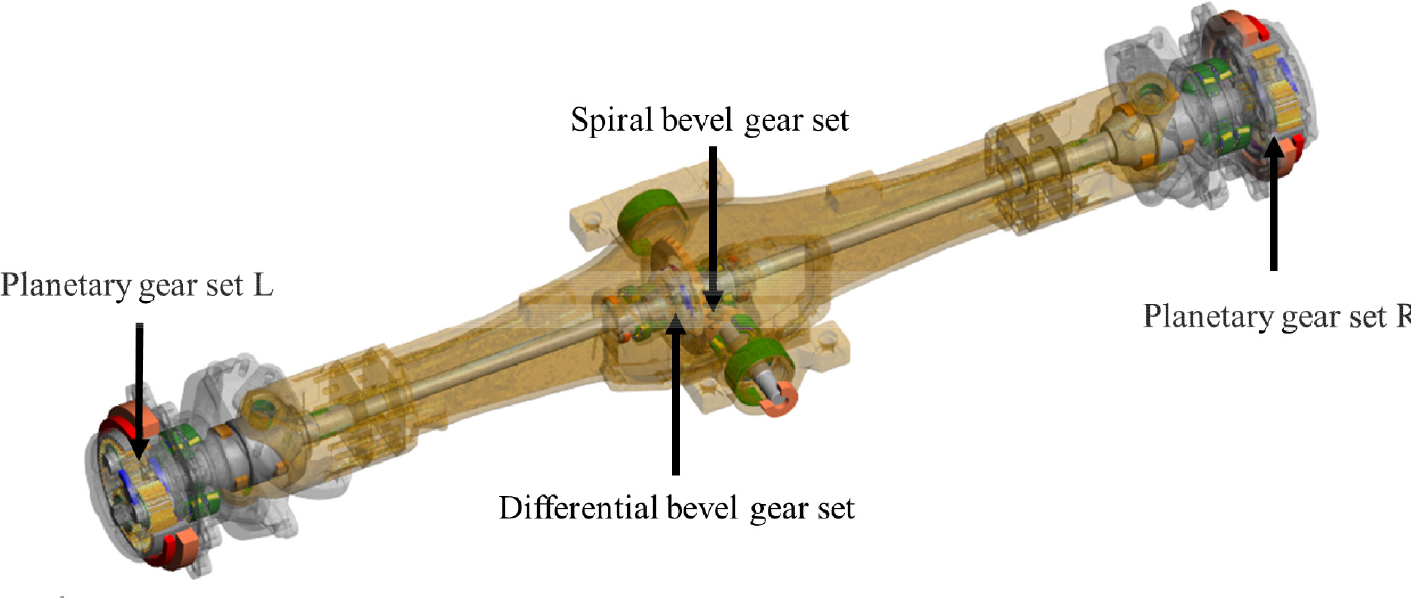

전차축 해석 모델은 Fig. 2와 같이 상용 소프트웨어(SMT, MASTA 10.0., 2009)를 이용해 개발하였다. 접촉에 의한 기어 물림은 ISO 6336에 따라 해석적 모델(Analytical Model)을 이용하였으며, 축은 보 요소(Beam Element)로 간략화하였다. 축을 지지하는 베어링은 ISO 16281:2008에 따라 형상과 장착 방법, 작동 중 틈새(Operating Clearance), 하중 등에 따른 비선형 특성을 고려할 수 있는 강성 모델을 사용하였다.

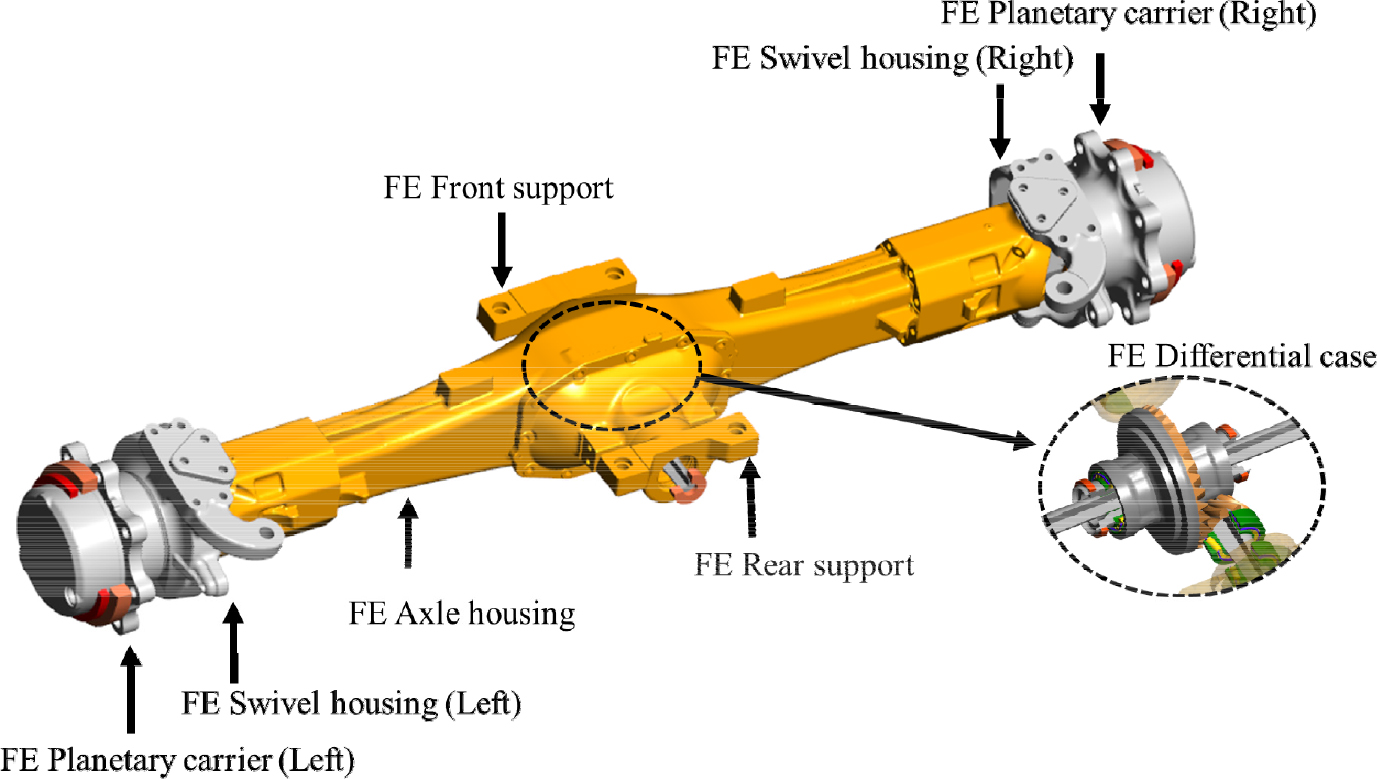

그 외의 차동 장치 케이스, 차축 하우징(Axle Housing), 스위벨 하우징(Swivel Housing), 유성 캐리어(Planetary Carrier) 등은 Fig. 3와 같이 3차원 유한요소모델을 이용하였다. 각 유한요소모델의 재료 정보는 Table 1에 나타내었다. 유한요소모델 사이는 볼트 연결부에 동역학적 커플링(Kinetic coupling) 요소를 생성해 연결하였으며, 스위벨 하우징의 경우, 강성 베어링 요소를 사용해 조향 방향의 자유도를 실제와 동일하게 허용하였다.

Table 1.

Information of simulation model components

| Specification | |

| Material | FCD500 |

| Young’s Modulus | 200 GPa |

| Poissons’ Ratio | 0.275 |

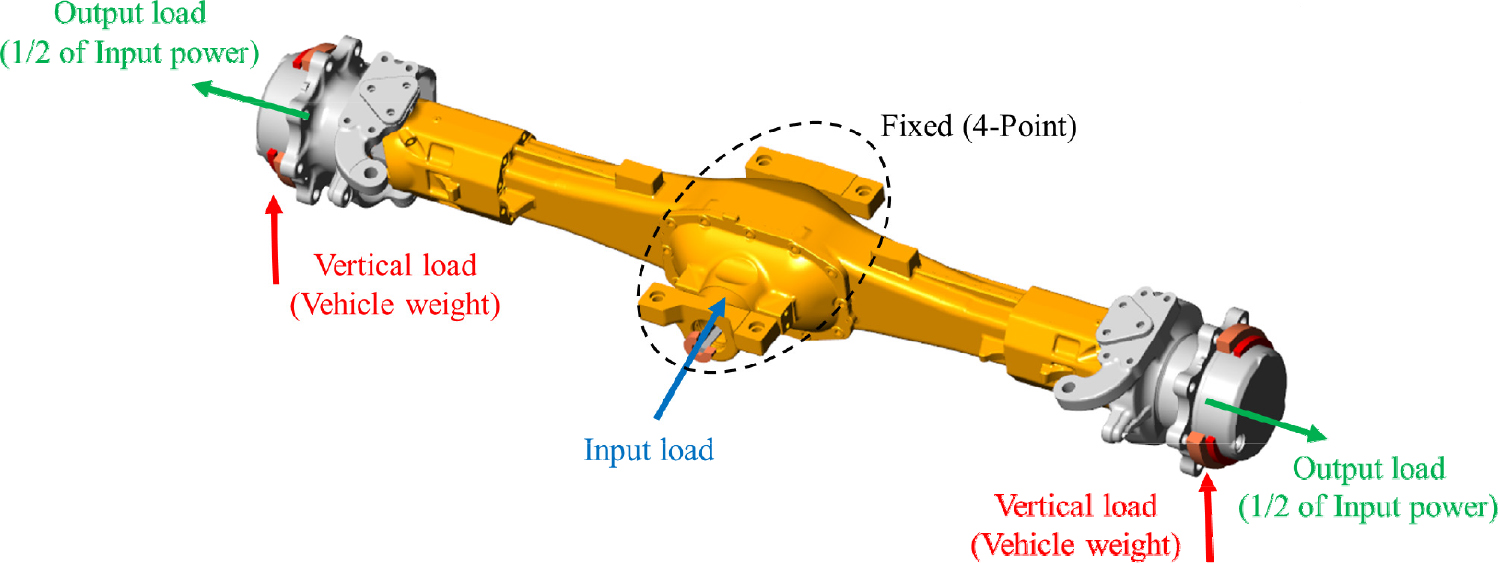

해석에는 Table 2의 하중 조건을 Fig. 4와 같이 적용하였다. 차량의 하중에 해당하는 수직 하중을 구동륜이 장착되는 위치에 적용하였으며, 양쪽 구동륜이 급정거하는 상황을 가정하여 출력 토크에 해당하는 값을 제동 부하로 사용하였다. 또한 Fig. 4에 표시된 4개의 구멍(Hole)이 트랙터와 전차축이 조립되는 부분이기 때문에 이 부분을 고정(Fixed)시키는 구속 조건을 사용하였다.

Table 2.

Analysis of load case

| Forward Drive | |

| Duration | 4,000 hr |

| Temperature (Oil sump) | 68 °C |

| Input speed | 295 rpm |

| Output speed | 20 rpm |

| Output torque | 1,785.42 N·m |

| Vertical Load | 24,525 N |

차동 장치 케이스에는 Fig. 5와 같이 스파이럴 베벨 기어의 물림, 지지 베어링, 차동 피니언 기어(Differential Pinion Gear) 등에 의한 하중이 동시에 작용한다. 본 연구에서는 전차축의 전체 시스템 모델을 구성하고, 차동 장치 케이스에 작용하는 실제 경계 조건을 반영하고 정확한 구조해석이 가능하도록 하였다.

따라서 하중이 작용하는 부위의 절점과 베어링 외륜, 차동 피니언 기어, 스파이럴 베벨기어 등의 절점을 동역학적 커플링 요소로 연결하여 급정거 시의 하중이 차동 장치 케이스에 경계 조건으로 적용될 수 있도록 하였다.

결과 및 고찰

차동 기어 케이스에 대한 유한요소 해석

차동 장치 케이스의 재료인 FCD500에 대한 물성은 Kim 등이 제시한 값인 항복 강도(Yield strength) 360 MPa, 인장 강도(Tensile Strength) 520 MPa, 연신율(Elongation) 9%를 사용하였다(Kim et al., 2006). 연신율이 5% 이상이므로 연성 소재로 분류한다. 연성 소재의 강도 평가는 Germanischer Lloyd (GL) Guideline 2010(2010)에 따라 상당응력(Von-Mises stress)을 기준으로 진행하였으며, 안전계수 계산은 식 (1)와 같이 계산하였다. 이 때 등가응력에 1.1을 곱하는 이유는 GL Guideline 2010(2010)에서와 같이 재료의 안전계수를 고려해주기 위한 것이다.

여기서, SF: Safety factor

YS: Yield strength of material

ST: Calculated Von-Mises stress

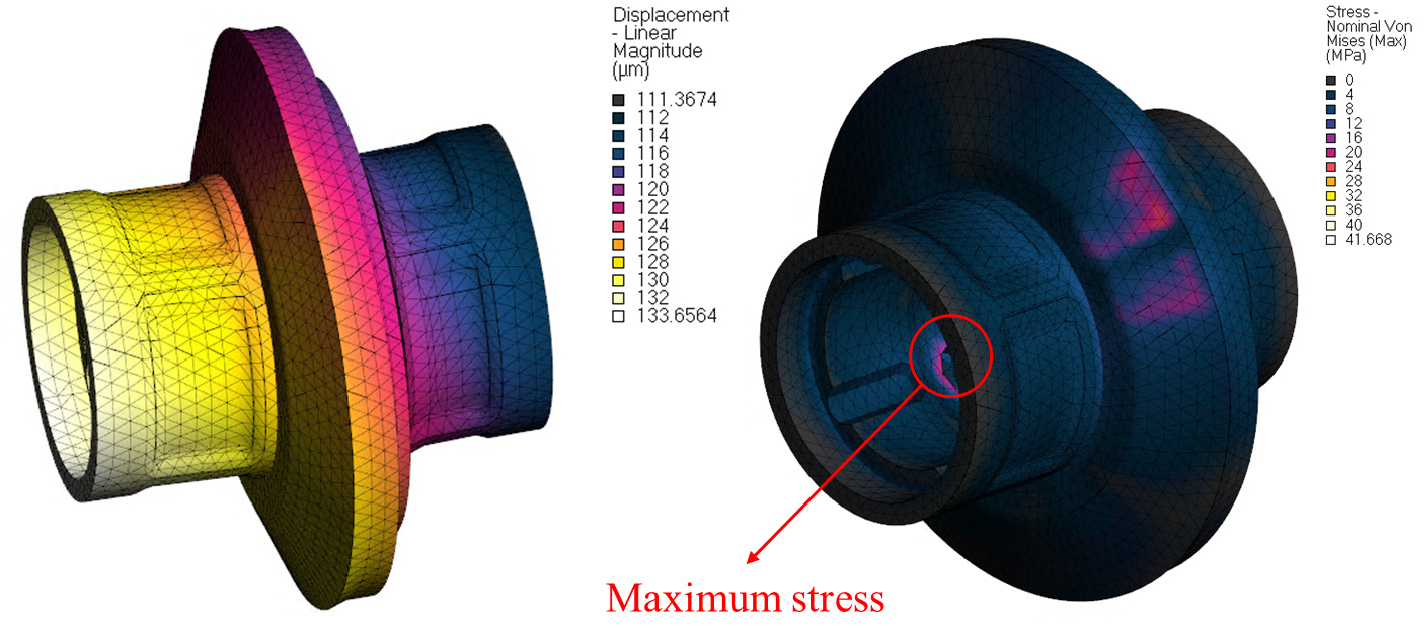

차동 장치 케이스를 대상으로 유한요소 분석을 수행하여 최대 응력과 변형량 등을 산출하였다. 차동 장치 케이스의 변형량을 시뮬레이션 한 결과는 Fig. 6과 같으며 최대 변형량의 크기는 133.66 µm인 것으로 확인되었다. 급정거 시 차동 장치 케이스의 최대 응력은 41.668 MPa로 나타났다. 안전계수가 가장 낮게 나타난 부분은 베어링이 장착되는 부분으로 7.854로 계산되는 것을 확인할 수 있었다.

캐리어, 하우징에 대한 유한요소 해석

트랙터는 주로 농작업을 수행하는데 사용되기 때문에 급가속, 급정거, 선회하는 상황이 빈번하며 이는 하우징 등에 큰 부하를 초래하게 된다. 이에 차량이 급가속, 급정거하는 상황을 가정하여 차축 하우징, 스위벨 하우징, 유성 캐리어에 대해 유한요소 해석을 수행하였다. 메시(Mesh)의 구성은 상용 소프트웨어(SMT, MASTA 10.0., 2009)를 이용하였으며 메시에 관련한 정보는 Table 3에 나타내었다.

Table 3.

Information of mesh characteristics

| Axle housing | Swivel housing | Planetary Carrier | |

| No. of nodes | 298,486 | 66,346 | 80,540 |

| No. of elements | 169,780 | 38,583 | 45,504 |

| Elements type | 2nd order Tetrahedral | ||

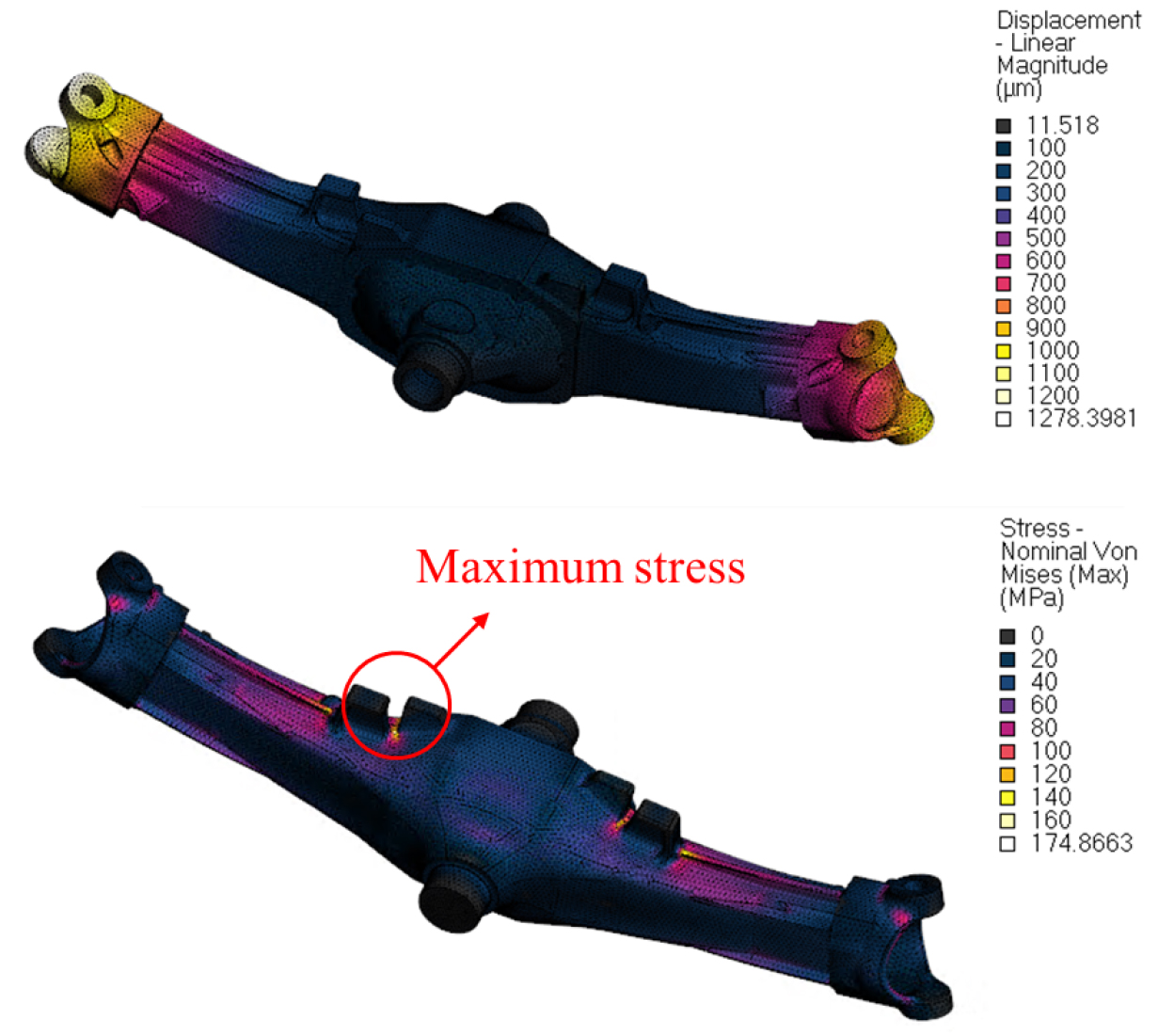

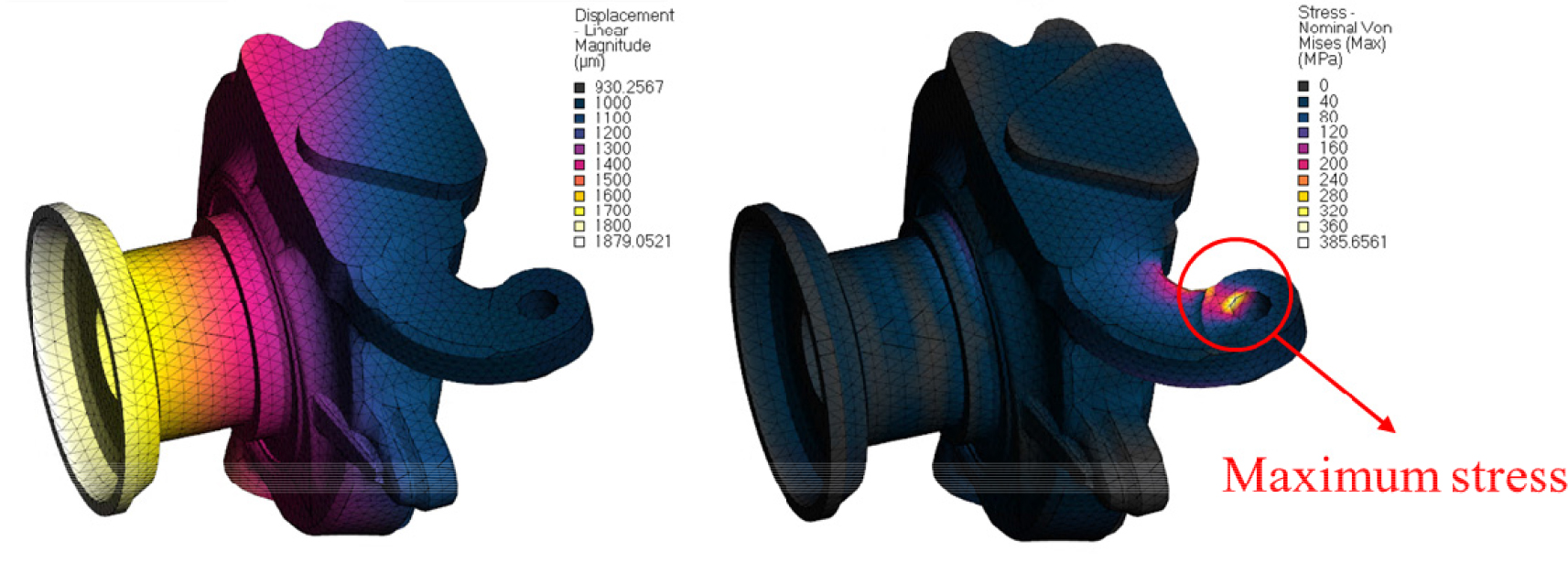

차축 하우징, 스위벨 하우징, 유성 캐리어에 대한 변형량, 상당응력을 해석한 결과는 Figs. 7, 8, 9와 같으며, 각각의 최대 변형량, 최대 응력을 도출하고 이를 통해 안전계수를 계산한 결과는 Table 4와 같다. 차축 하우징의 경우 차축 틸팅 방향 스토퍼 하단에서 최대 응력이 발생하였으며, 스위벨 하우징은 조향 실린더 조립부, 유성 캐리어는 유성 기어 핀(Planet gear pin) 연결부에서 최대 응력이 발생하였다. 강도 평가는 평가 대상의 취약 부분에서 상당응력을 이용하여 수행하였다.

Table 4.

Result of finite element analysis of the planetary carier and housing

| Axle housing | Swivel housing | Planetary Carrier | |

| Maximum of displacement, µm | 1,278.40 | 1,879.05 | 2,275.14 |

| Maximum of Von-Mises stress, MPa | 174.87 | 385.66 | 64.45 |

| Safety factor | 1.83 | 0.83 | 4.97 |

강도 평가를 위해 안전 계수를 분석한 결과 스위벨 하우징에서 1 이하의 안전계수가 나타나는 것을 확인할 수 있었다. 안전계수에서 문제가 발생한 부분은 경계 조건(Boundary condition)이 입력된 지점으로, 조향 실린더가 장착되기 위한 볼 조인트가 조립되는 부분이다. 구조적으로 이 지점에서의 안전계수 문제가 기어의 미스얼라인먼트에 영향을 크게 미치지는 않지만, 하우징의 파손을 야기할 수 있기 때문에 이 부분에 대한 보강이 필요한 것으로 판단된다.

스위벨 하우징의 경계 조건 입력 지점을 제외하면 모든 경우에서 1 이상의 안전계수를 보였기 때문에 GL Gudeline 2010(2010)에서 제시한 요구 조건을 확보한 것으로 판단된다. 이 결과를 토대로 트랙터에 인가되는 부하가 차동 장치 케이스와 전차축의 하우징 및 유성 캐리어에 미치는 영향을 확인할 수 있었다.